Label: Poedercoatingtest

Testmethoden voor poedercoating, testposten voor poedercoating

Berekening dekking poedercoating

Poedercoatingdekking is erg belangrijk om rekening te houden met de daadwerkelijke overdrachtsefficiëntie die u zult bereiken. Schattingen vinden vaak dat ze moeite hebben om meer poeder te kopen door geen rekening te houden met het juiste overdrachtsrendementpercentage. Het is erg belangrijk om de werkelijke overdrachtsefficiëntie van poedercoating te evalueren. De volgende dekkingstabel is handig bij het schatten van de hoeveelheid poeder die nodig is om een bepaald oppervlak te coaten. Theoretische dekkingsformule Houd er rekening mee dat de dekking van poedercoating in deLees verder …

Noodzakelijke laboratoriumapparatuur voor het testen van poedercoating in applicatie

LABORATORIUMAPPARATUUR Benodigde apparatuur voor het testen van de voorbehandelingschemicaliën, spoelwater en eindresultaten Tests van voorbehandelingschemicaliën uit te voeren volgens de instructies van de leveranciers Geleidbaarheidsmeter voor evaluatie van de naspoeling Temperatuurrecorder Coatinggewichtapparatuur, DIN 50939 of gelijkwaardig Apparatuur noodzakelijk voor het testen van de poedercoating Laagdiktemeter geschikt voor gebruik op aluminium (bijv. ISO 2360, DIN 50984) Kruisarceerapparatuur, DIN-EN ISO 2409 – 2 mm Buigtestapparatuur, DIN-EN ISO 1519 Indrukkingstestapparatuur, DIN-ENLees verder …

Testmethoden voor het aanbrengen van poedercoating

TESTMETHODEN VOOR POEDERCOATING Testmethoden zijn ontworpen voor twee doeleinden: 1. Prestatiebetrouwbaarheid; 2. Kwaliteitscontrole (1) GLANSTEST (ASTM D523) Test gecoat vlak paneel met Gardener 60 graden meter. De coating mag voor elk geleverd materiaal niet + of – 5% afwijken van de gegevensbladvereisten. (2) BUIGTEST (ASTM D522) Coating op een paneel van gefosfateerd staal met een dikte van 036 inch is bestand tegen een buiging van 180 graden over een doorn van 1/4″. Geen craquelé of verlies van hechting en afwerking in de bochtLees verder …

Kwaliteitscontrole van poedercoating

Kwaliteitscontrole van poedercoating Kwaliteitscontrole in de afwerkingsindustrie vereist aandacht voor meer dan alleen coating. In feite treden de meeste problemen op om andere redenen dan coatingfouten. Om kwaliteit te waarborgen waar coating een factor kan zijn, kan statistische procescontrole (SPC) een handig hulpmiddel zijn. SPC SPC omvat het meten van het poedercoatingproces met behulp van statistische methoden en het verbeteren ervan om variatie op gewenste procesniveaus te verminderen. SPC kan ook helpen bij het bepalen van het verschil tussen typische variatieLees verder …

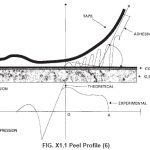

Hoe coatingadhesie-tape-test te evalueren?

Verreweg de meest gebruikte test voor het beoordelen van de hechting van coatings is de tape-and-peel-test, die sinds de jaren '1930 wordt gebruikt. In de eenvoudigste versie wordt een stuk plakband tegen de verffilm gedrukt en de weerstand en mate van filmverwijdering waargenomen wanneer de tape wordt verwijderd. Aangezien een intacte film met een aanzienlijke hechting vaak helemaal niet wordt verwijderd, wordt de zwaarte van de test gewoonlijk versterkt door in de film een figuur te snijdenLees verder …

Impacttestproces voor Qualicoat Standard

Alleen voor poedercoatings. De impact moet aan de andere kant worden uitgevoerd, terwijl de resultaten aan de gecoate kant worden beoordeeld. - Klasse 1 poedercoatings (één- en tweelaags), energie: 2.5 Nm: EN ISO 6272-2 (indenterdiameter: 15.9 mm) -Tweelaags PVDF-poedercoatings, energie: 1.5 Nm: EN ISO 6272-1 of EN ISO 6272-2 / ASTM D 2794 (indenterdiameter: 15.9 mm) - Klasse 2 en 3 poedercoatings, energie: 2.5 Nm: EN ISO 6272-1 of EN ISO 6272-2Lees verder …

ASTM D3359-02-TESTMETHODE AX-CUT TAPE TEST

ASTM D3359-02-TESTMETHODE AX-CUT TAPE TEST 5. Apparatuur en materialen 5.1 Snijgereedschap - Scherp scheermesje, scalpel, mes of ander snijgereedschap. Het is met name van belang dat de snijkanten in goede staat verkeren. 5.2 Snijgeleider—Stalen of andere hardmetalen liniaal om rechte sneden te garanderen. 5.3 Tape—25 mm (1.0-in.) brede semi-transparante drukgevoelige tape7 met een hechtsterkte die is overeengekomen door de leverancier en de gebruiker is nodig. Vanwege de variabiliteit in hechtsterkte van batch tot batch en met de tijd,Lees verder …

Testen van poedercoatings

Testen van poedercoatings Oppervlaktekenmerken Testmethode Procedure (s) Primaire testapparatuur Oppervlaktekenmerken Gladheid PCI # 20 Gladheidsnormen Glans ASTM D523 Glansmeterkleur ASTM D2244 Colorimeter Onderscheid van beeld Visuele waarnemingen Contrastverhouding PCI #3 Speciale substraten, ASTM D2805 Reflectie-instrumenten Fysische eigenschappen Fysieke test Primaire testapparatuur Kenmerken Procedure (s) Laagdikte ASTM D 1186 Magnetische laagdiktemeter, ASTM D1400 Wervelstroom-inductiemeter Impact ASTM D2794 Impacttesterflexibiliteit ASTM D522 Conische of cilindrische doornhechting ASTM 2197 Balanced-Beam Scrape-Adhesion, ASTM D3359 Cross Hatch Cutting Device en Tape Hardheid ASTM D3363 Gekalibreerde Tekenstiften of Potloden Slijtvastheid ASTM D4060 Taber Abrader and Abrasive Wheels ASTM D968 Randdekking ASTM 296 Standaard Substraat en Micrometer Chip Weerstand ASTM D3170 Gravelometer Testmethode Procedure(s) Primaire testapparatuur Omgeving ntale kenmerken Oplosmiddelbestendigheid MEK of andere vlekbestendigheidLees verder …

Buigtest – Qualicoat-testproces

Alle organische coatings behalve klasse 2 en 3 poedercoatings: EN ISO 1519 Klasse 2 en 3 poedercoatings: EN ISO 1519 gevolgd door een tape-trekhechtingstest zoals hieronder gespecificeerd: Breng een plakband aan op het significante oppervlak van het testpaneel volgens de mechanische vervorming. Bedek het gebied door stevig tegen de coating te drukken om holtes of luchtbellen te verwijderen. Trek de tape er na 1 . scherp af, haaks op het vlak van het paneelLees verder …

QUALICOAT-standaard voor Natural Verweringstest

Blootstelling in Florida volgens ISO 2810, The natural verweringstest zou in april moeten beginnen. Organische coatings van klasse 1 Monsters moeten gedurende 5 jaar worden blootgesteld met een oriëntatie op het zuiden van 1° naar het zuiden en naar de evenaar. Er zijn 4 testpanelen per kleurtint vereist (3 voor verwering en 1 referentiepaneel) Klasse 2 organische coatings Monsters moeten gedurende 5 jaar worden blootgesteld op 3° Zuid met een jaarlijkse evaluatie. Er zijn 10 testpanelen per kleurtint nodig (3 per jaarLees verder …

Cross Cut-test ISO 2409 vernieuwd

De ISO 2409 Cross Cut Test is onlangs bijgewerkt door ISO. De nieuwe versie die nu geldig is, heeft zevenral veranderingen ten opzichte van de oude: Messen De nieuwe standaard bevat een verbeterde beschrijving van de bekende messen. De messen moeten een achterrand hebben, omdat het anders schaatst in plaats van krast. Messen die deze achterrand niet hebben, voldoen niet aan de norm. Tape De nieuwe versie van de standaard heeft een enorme verandering ten opzichte vanLees verder …

Procedure voor X-CUT TAPE TEST METHODE-ASTM D3359-02

Procedure voor X-CUT TAPE TESTMETHODE-ASTM D3359-02 7. Procedure 7.1 Selecteer een gebied dat vrij is van vlekken en kleine onvolkomenheden in het oppervlak. Zorg er bij tests in het veld voor dat het oppervlak schoon en droog is. Extreme temperaturen of relatieve vochtigheid kunnen de hechting van de tape of de coating aantasten. 7.1.1 Voor specimens die zijn ondergedompeld: Na onderdompeling, reinig en veeg het oppervlak af met een geschikt oplosmiddel dat de integriteit van de coating niet schaadt. Daarna drogen of bereidenLees verder …

Standaard testmethoden voor het meten van hechting door middel van tapetest

Testmethoden voor het meten van hechting Deze norm is uitgegeven onder de vaste aanduiding D 3359; het nummer direct na de aanduiding geeft het jaar van oorspronkelijke adoptie aan of, in geval van herziening, het jaar van laatste herziening. Een getal tussen haakjes geeft het jaar van laatste hernieuwde goedkeuring aan. Een superscript epsilon (e) geeft een redactionele wijziging aan sinds de laatste revisie of hernieuwde goedkeuring. 1. Scope 1.1 Deze testmethoden omvatten procedures voor het beoordelen van de hechting van coatingfilms op metalen substraten door:Lees verder …

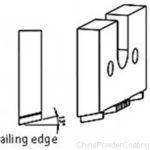

TESTMETHODE-CROSS-CUT TAPE TEST-ASTM D3359-02

TESTMETHODE-CROSS-CUT TAPE TEST-ASTM D3359-02 10. Apparatuur en materialen 10.1 Snijgereedschap9—Scherpe scheermesje, scalpel, mes of ander snijapparaat met een snijhoek tussen 15 en 30° die ofwel een enkele snede zal maken of zevenral in één keer snijden. Het is van bijzonder belang dat de snijkant(en) in goede staat zijn. 10.2 Snijgeleider—Als sneden handmatig worden gemaakt (in tegenstelling tot een mechanisch apparaat), een stalen of andere hardmetalen liniaal of sjabloon om ervoor te zorgenLees verder …