Categorie: Gids voor poedercoating

Heeft u vragen over poedercoaten over poedercoatapparatuur, poedertoepassing, poedermateriaal? Twijfelt u over uw poedercoatproject, hier kan een complete poedercoatgids u helpen het bevredigende antwoord of de oplossing te vinden.

Het gebruik van epoxy elektrisch geleidende stopverf

Geleidende plamuur Beoogd gebruik Wordt gebruikt om het vloeroppervlak te repareren en op te vullen voordat het wordt geverfd met een antistatische afwerking om een glad geleidend oppervlak voor de volgende laag te verkrijgen. Productinformatie geleidende plamuur kan met een rakel worden aangebracht. Dikke film kan worden verkregen. Na het drogen vindt er geen samentrekking of barst plaats in de film. Gemakkelijk aan te brengen. De film heeft een goede hechting, een hoge sterkte en een kleine elektrische weerstand. Het uiterlijk is glad. Toepassingsdetails Volume Vaste stoffen:90%Kleur:ZwartDroge Flm Dikte: Afhankelijk vanLees verder …

Buigtest – Qualicoat-testproces

Alle organische coatings behalve klasse 2 en 3 poedercoatings: EN ISO 1519 Klasse 2 en 3 poedercoatings: EN ISO 1519 gevolgd door een tape-trekhechtingstest zoals hieronder gespecificeerd: Breng een plakband aan op het significante oppervlak van het testpaneel volgens de mechanische vervorming. Bedek het gebied door stevig tegen de coating te drukken om holtes of luchtbellen te verwijderen. Trek de tape er na 1 . scherp af, haaks op het vlak van het paneelLees verder …

Welke gevaarlijke chemicaliën in het poedercoatingproces?

Triglycidylisocyanuraat (TGIC) TGIC is geclassificeerd als een gevaarlijke chemische stof en wordt vaak gebruikt bij poedercoatingactiviteiten. Het is: een huidsensibilisator die giftig is bij inslikken en inademing, genotoxisch is en ernstig oogletsel kan veroorzaken. U dient SDS'en en labels te controleren om te bepalen of de poedercoatkleuren die u gebruikt TGIC bevatten. Elektrostatische poedercoating die TGIC bevat, wordt aangebracht door middel van een elektrostatisch proces. Werknemers die in direct contact kunnen komen met TGIC-poedercoatings zijn onder meer personen: vultrechters handmatig spuiten van poederverf,Lees verder …

Hoe poedercoaten?

Hoe poedercoaten: voorbehandeling - drogen om water te verwijderen - spuiten - controleren - bakken - controleren - klaar. 1.De kenmerken van de poedercoating kunnen volledig spelen om de levensduur van de coating te verlengen om het geverfde oppervlak eerst strikt voorbehandeling van het oppervlak te breken. 2.Spray, is geverfd om volledig geaard te zijn om de efficiëntie van de poedercoating van puffen te vergroten. 3.De grotere oppervlaktedefecten die moeten worden geverfd, gecoate krasgeleidende stopverf, om deLees verder …

Cross Cut-test ISO 2409 vernieuwd

De ISO 2409 Cross Cut Test is onlangs bijgewerkt door ISO. De nieuwe versie die nu geldig is, heeft zevenral veranderingen ten opzichte van de oude: Messen De nieuwe standaard bevat een verbeterde beschrijving van de bekende messen. De messen moeten een achterrand hebben, omdat het anders schaatst in plaats van krast. Messen die deze achterrand niet hebben, voldoen niet aan de norm. Tape De nieuwe versie van de standaard heeft een enorme verandering ten opzichte vanLees verder …

wat is poedercoating MSDS

Poedercoating MSDS 1. IDENTIFICATIE VAN HET CHEMISCHE PRODUCT EN HET BEDRIJF PRODUCTNAAM: Poedercoating FABRIKANT/DISTRIBUTEUR: Jinhu Color Powder Coating Co., Ltd Adres: Dailou Industrial Zone, Jinhu County, Huai'an, China Noodoproep: 2. SAMENSTELLING/INFORMATIE OVER INGREDINTEN GEVAARLIJKE INGREDINTEN : CAS-nr. GEWICHT (%) Polyesterhars : 25135-73-3 60 Epoxyhars : 25085-99-8 20 Bariumsulfaat: 7727-43-7 10 Pigmenten: n.v.t. 10 3. IDENTIFICATIE VAN DE GEVAREN Primair Blootstellingsroutes : Contact met de huid, Contact met de ogen . Inademing :Inademing van stof of nevel veroorzaakt tijdens verhitting en verwerking kan irritatie van neus, keel en longen veroorzaken,hoofdpijn,misselijkheid Contact met de ogen :Materiaal kan irritatie veroorzaken Contact met de huidLees verder …

Wat is het productieproces van poedercoatings?

Fabricageproces van poedercoatings Het productieproces van poedercoatings omvat de volgende stappen: Distributie van grondstof Pre-mixing van grondstof Extrusie (mengen van gesmolten grondstoffen) Koelen en vermalen van de output van de extruder Malen, classificeren en controleren van de deeltjes Verpakking Pre -mengen van grondstoffen In deze stap worden de gedistribueerde grondstoffen van elke productie-eenheid gemengd op basis van de richtlijnen en formulering van de onderzoeks- en ontwikkelingseenheid om een homogeen mengsel te krijgen onderLees verder …

Uithardingsproces van poedercoatings in de oven

Het uithardingsproces van poedercoatings in de oven bestaat uit drie fasen. Eerst worden de vaste deeltjes gesmolten, vervolgens worden ze samengevoegd en uiteindelijk vormen ze een uniforme film of coating over het oppervlak. Voor een glad en egaal oppervlak is het van groot belang dat de laagviscositeit van de coating gedurende voldoende tijd laag blijft. De viscositeit is tijdens het uithardingsproces afgenomen en heeft de neiging toe te nemen zodra de reactie (gelvorming) begint. Reactiviteit en warmtetemperatuur spelen dus een belangrijke rol bij het creëren vanLees verder …

Procedure voor X-CUT TAPE TEST METHODE-ASTM D3359-02

Procedure voor X-CUT TAPE TESTMETHODE-ASTM D3359-02 7. Procedure 7.1 Selecteer een gebied dat vrij is van vlekken en kleine onvolkomenheden in het oppervlak. Zorg er bij tests in het veld voor dat het oppervlak schoon en droog is. Extreme temperaturen of relatieve vochtigheid kunnen de hechting van de tape of de coating aantasten. 7.1.1 Voor specimens die zijn ondergedompeld: Na onderdompeling, reinig en veeg het oppervlak af met een geschikt oplosmiddel dat de integriteit van de coating niet schaadt. Daarna drogen of bereidenLees verder …

Standaard testmethoden voor het meten van hechting door middel van tapetest

Testmethoden voor het meten van hechting Deze norm is uitgegeven onder de vaste aanduiding D 3359; het nummer direct na de aanduiding geeft het jaar van oorspronkelijke adoptie aan of, in geval van herziening, het jaar van laatste herziening. Een getal tussen haakjes geeft het jaar van laatste hernieuwde goedkeuring aan. Een superscript epsilon (e) geeft een redactionele wijziging aan sinds de laatste revisie of hernieuwde goedkeuring. 1. Scope 1.1 Deze testmethoden omvatten procedures voor het beoordelen van de hechting van coatingfilms op metalen substraten door:Lees verder …

Preventie van poedercoating sinaasappelschil

Preventie van poedercoating sinaasappelschil Het uiterlijk van de coating wordt steeds belangrijker in de nieuwe apparatuur fabricage (OEM) lak. Daarom is een van de belangrijkste doelstellingen van de coatingindustrie om de uiteindelijke eisen van de verf van de gebruiker te stellen om de beste prestaties te bereiken, waaronder ook het uiterlijk van tevredenheid van het oppervlak. Beïnvloed de visuele effecten van de oppervlakteconditie door factoren zoals kleur, glans, waas en oppervlaktestructuur. De glans en beeldhelderheid is:Lees verder …

Classificatie van hechtingstestresultaten-ASTM D3359-02

Inspecteer het rastergebied op verwijdering van coating van het substraat of van een eerdere coating met behulp van het verlichte vergrootglas. Beoordeel de hechting volgens de volgende schaal geïllustreerd in Fig. 1: 5B De randen van de sneden zijn volledig glad; geen van de vierkanten van het rooster is vrijstaand. 4B Kleine schilfers van de coating komen los op kruispunten; minder dan 5% van het gebied wordt getroffen. 3B Kleine schilfers van de coating laten los langs randenLees verder …

TESTMETHODE-CROSS-CUT TAPE TEST-ASTM D3359-02

TESTMETHODE-CROSS-CUT TAPE TEST-ASTM D3359-02 10. Apparatuur en materialen 10.1 Snijgereedschap9—Scherpe scheermesje, scalpel, mes of ander snijapparaat met een snijhoek tussen 15 en 30° die ofwel een enkele snede zal maken of zevenral in één keer snijden. Het is van bijzonder belang dat de snijkant(en) in goede staat zijn. 10.2 Snijgeleider—Als sneden handmatig worden gemaakt (in tegenstelling tot een mechanisch apparaat), een stalen of andere hardmetalen liniaal of sjabloon om ervoor te zorgenLees verder …

Gebruik van Zinc Rich Primer voor staal en ferrometalen

Gebruik van Zinc Rich Primer voor staal en ferrometalen Zinc Rich Primer is een organische zinkrijke primer voor staal en ferrometalen die de weerstandseigenschappen van epoxy en de galvanische bescherming van zink combineert. Dit is een één-pakket primer op pure zink-epoxybasis. Deze hoogwaardige epoxyverbinding smelt zink aan het metalen substraat en beschermt tegen corrosie gelijk aan thermisch verzinken (voldoet aan en overtreft de ASTM A780-specificatie voor het bijwerken en repareren van thermisch verzinken). ClearcoLees verder …

Optimale prestaties van UV-poedercoatings

Poedercoating uitgehard door ultraviolet licht (UV-poedercoating) is een technologie die de voordelen van thermohardende poedercoating combineert met die van vloeibare ultraviolet-uithardende coatingtechnologie. Het verschil met standaard poedercoating is dat smelten en uitharden in twee verschillende processen worden gescheiden: bij blootstelling aan warmte smelten UV-uithardende poedercoatingdeeltjes en vloeien in een homogene film die alleen wordt verknoopt wanneer deze wordt blootgesteld aan UV-licht. Het meest populaire verknopingsmechanisme dat voor deze technologie wordt gebruikt, is:Lees verder …

Er worden methoden gebruikt om overspray tijdens het poedercoaten op te vangen

Er worden drie basismethoden gebruikt om overgespoten poedercoatingpoeder op te vangen: cascade (ook bekend als waterwas), keerschot en mediafiltratie. Veel moderne spuitcabines met een hoog volume gebruiken een of meer van deze methoden voor het opvangen van bronnen in een poging om de overrall verwijdering efficiëntie. Een van de meest voorkomende combinatiesystemen is een cabine in cascadestijl, met meertraps mediafiltratie, voorafgaand aan de uitlaatpijp, of voorafgaand aan een VOC-regeltechnologie zoals een RTO (regeneratieve thermische oxidator). Iedereen die achterom kijktLees verder …

Wat is mangaanfosfaatcoating?

Mangaanfosfaatcoating heeft de hoogste hardheid en superieure corrosie- en slijtvastheid van genral fosfaat coatings. Mangaanfosfateren wordt veelvuldig toegepast om de glij-eigenschappen van motor-, versnellings- en krachtoverbrengingssystemen te verbeteren. Het gebruik van met mangaan gefosfateerde coatings voor een verbeterde corrosieweerstand is te vinden in vrijwel alle takken van de metaalverwerkende industrie. Typische voorbeelden die hier worden genoemd, zijn onder meer motorvoertuigcomponenten in rem- en koppelingsassemblages, motorcomponenten, blad- of schroefveren, boren, schroeven, moeren en bouten,Lees verder …

Zinkfosfaat en zijn toepassingen

GenralDe zinkfosfaatconversiecoating wordt gebruikt om langdurige corrosiebescherming te bieden. Vrijwel alle auto-industrieën gebruiken dit type conversiecoating. Het is geschikt voor de producten die bestand zijn tegen harde weersomstandigheden. Coating kwaliteit is beter dan ijzerfosfaat coating. Het vormt een coating van 2 – 5 gr/m² op het metalen oppervlak bij gebruik als onderverf. Applicatie, opzet en controle van dit proces zijn moeilijker dan andere methoden en kunnen worden aangebracht door onderdompeling of spray.Lees verder …

Wat zijn zinkfosfaatcoatings?

Zinkfosfaatcoating heeft de voorkeur in het geval van een hogere corrosieweerstand dan ijzerfosfaat. Het kan worden gebruikt als basis voor verven (vooral voor thermohardende poedercoating), voor het koudtrekken / koudvervormen van staal en het voorafgaand aanbrengen van beschermende olie / smering. Deze methode wordt vaak gekozen wanneer een lange levensduur onder corrosieve omstandigheden vereist is. Coating is ook erg goed met zinkfosfaat omdat de kristallen een poreus oppervlak vormen dat kan worden opgenomen en mechanischLees verder …

Wat zijn fosfaatcoatings?

Fosfaatcoatings worden gebruikt om de corrosieweerstand te verhogen en de hechting van poederverf te verbeteren, en worden gebruikt op stalen onderdelen voor corrosieweerstand, smering of als basis voor daaropvolgende coatings of verflagen. Het dient als conversiecoating waarin een verdunde oplossing van fosforzuur en fosfaatzouten worden aangebracht via sproeien of onderdompeling en reageren chemisch met het oppervlak van het te coaten onderdeel om een laag onoplosbare, kristallijne fosfaten te vormen. Fosfaatconversiecoatings kunnen ook worden gebruikt op aluminium,Lees verder …

Aanbrengproces voor wervelbedpoedercoating

Wervelbedpoedercoating bestaat uit het onderdompelen van een heet onderdeel in een poederbed, het poeder op het onderdeel laten smelten en een film vormen, en vervolgens voldoende tijd en warmte geven om deze film in een continue coating te laten vloeien. Het onderdeel moet zo snel mogelijk in het wervelbed worden ondergedompeld nadat het uit de voorverwarmoven is gehaald om warmteverlies tot een minimum te beperken. Er moet een tijdcyclus worden vastgesteld om deze tijd te behoudenLees verder …

Wat zijn de gebruikelijke procesparameters voor poedercoating met gefluïdiseerd bed?

Er zijn geen gemeenschappelijke parameters in het proces van poedercoating met gefluïdiseerd bed, omdat het drastisch verandert met de dikte van het onderdeel. 250 inch dik staafmateriaal kan worden gecoat met gefunctionaliseerd polyethyleen door voorverwarmen tot 450 ° F, onderdompeling gecoat en zal hoogstwaarschijnlijk uitvloeien zonder enige naverwarming. Omgekeerd moet dun strekmetaal mogelijk worden voorverwarmd tot 350 ° F om de gewenste laagdikte te bereiken, en vervolgens gedurende vier minuten op XNUMX ° F worden verwarmd om de uitvloeiing te voltooien. We hebben nooitLees verder …

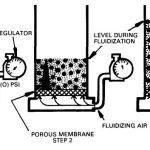

Korte introductie van poedercoating met gefluïdiseerd bed:

Het poedercoatingsysteem met gefluïdiseerd bed bestaat uit drie hoofdsecties. Een poedertrechter aan de bovenkant waar het poeder wordt vastgehouden, een poreuze plaat die lucht doorlaat en een afgesloten luchtkamer aan de onderkant. Wanneer perslucht in de luchtkamer wordt geblazen, gaat deze door de plaat en zorgt ervoor dat het poeder gaat drijven of "vloeien". Hierdoor kan het te coaten metalen onderdeel met weinig weerstand door het poeder worden bewogen. Wervelbedtoepassing wordt bereikt door voorverwarmenLees verder …

Acrylhybriden combineren de acrylhars met een epoxybindmiddel.

Ze zijn iets beter dan een epoxy-polyester / hybride, maar worden nog steeds niet als acceptabel beschouwd voor gebruik buitenshuis. De mechanische eigenschappen die kenmerkend zijn voor epoxy's zijn een voordeel van deze materialen en ze hebben een veel betere flexibiliteit dan andere acrylaten. Vanwege hun goede uiterlijk, taai oppervlak, uitzonderlijke weersbestendigheid en uitstekende elektrostatische applicatie-eigenschappen, wordt acryl vaak gebruikt voor toepassingen op producten met zeer hoge kwaliteitsnormen. Apparaten, auto's en andere producten die duurzaamheid en een lange levensduur vereisen inLees verder …

Hechtingsprobleem bij het aanbrengen van poedercoating

Slechte hechting is meestal gerelateerd aan slechte voorbehandeling of onderuitharding. Undercure - Voer een elektronisch temperatuurregistratieapparaat uit met een sonde op het onderdeel om ervoor te zorgen dat de metaaltemperatuur de voorgeschreven uithardingsindex (Tijd bij temperatuur) bereikt. Voorbehandeling – Voer regelmatig titratie- en kwaliteitscontroles uit om een voorbehandelingsprobleem te voorkomen. Oppervlaktevoorbehandeling is waarschijnlijk de oorzaak van de slechte hechting van het poedercoatingpoeder. Niet alle roestvaste staalsoorten accepteren in dezelfde mate fosfaatvoorbehandelingen; sommige zijn reactieverLees verder …

Voordelen van houtpoedercoating op houten meubelen

Het lijktral meubel- en kastenfabrikanten hebben succes gehad met houtpoedercoating van MDF. Gepigmenteerde poedertoepassingen op MDF zijn ontwikkeld en uitgebreider gebruikt dan het coaten van natural hout, of blanke lak van MDF. Het opzetten van een nieuw systeem kan aanzienlijke onderzoeks- en productieproeven vereisen om de gewenste procesefficiëntie en de kwaliteit van het eindproduct te bereiken. Poedercoatings hebben een hoge overdrachtsefficiëntie, verminderde (of geen) emissies, eenstaps, eenlaags proces, eliminatie van kantenband, significante vermindering van uitlaat- en ovenventilatielucht,Lees verder …

Hoe poedercoaten op houtproducten?

Sommige houtsoorten en houtproducten zoals MDF hebben voldoende en constant vochtgehalte om geleidend te zijn en kunnen direct worden gecoat. Om de elektrostatische aantrekkingskracht te verbeteren, kan hout worden voorbehandeld met een spuitoplossing die zorgt voor een geleidend oppervlak. Het onderdeel wordt vervolgens voorverwarmd tot een gewenste coatingtemperatuur, waardoor het poeder zacht wordt of gedeeltelijk smelt wanneer het wordt aangebracht en het poeder helpt te hechten aan het onderdeel waar het smelt een beetje bij impact. Een uniforme oppervlaktetemperatuur van het bord zorgt voor:Lees verder …

Vereisten voor poedercoating over thermisch verzinken

De volgende specificatie wordt aanbevolen: Gebruik een voorbehandeling met zinkfosfaat als de hoogste hechting vereist is. Het oppervlak moet perfect schoon zijn. Zinkfosfaat heeft geen reinigende werking en verwijdert geen olie of vuil. Gebruik ijzerfosfaat als standaardprestaties vereist zijn. IJzerfosfaat heeft een licht reinigende werking en verwijdert kleine hoeveelheden oppervlakteverontreiniging. Best gebruikt voor voorgegalvaniseerde producten. Werk voorverwarmen voordat poeder wordt aangebracht. Gebruik alleen 'ontgassende' polyester poedercoating. Controleer op juiste uitharding door oplosmiddelLees verder …

Oplossingen voor de problemen van poedercoaten boven thermisch verzinken

1. Onvolledige uitharding: Polyester poedercoatingpoeder is thermohardende harsen die verknopen tot hun uiteindelijke organische vorm door ze gedurende ongeveer 180 minuten op een temperatuur (meestal 10 o C) te houden. Uithardingsovens zijn ontworpen om deze tijd op temperatuur te combineren. Bij thermisch verzinkte artikelen, met hun zwaardere sectiedikte, is het noodzakelijk om ervoor te zorgen dat er voldoende inbrandtijd wordt toegestaan om aan de uithardingsspecificaties te voldoen. Voorverwarmen van het zwaardere werk zal helpen bij het versnellen van het uithardingsprocesLees verder …